Nadat het gehele bedrijfsproces van een productiebedrijf beter is gestructureerd, zodat tijdigheid en benutting goed tegen elkaar kunnen worden afgewogen, groeit de behoefte aan een duidelijk inzicht in de mogelijkheden voor verdere verkorting van de doorlooptijden. Daarvoor is gekeken op welke wijze simulatiesoftware kan worden ingezet om tot een verbetering van de prestatie te komen.

De doelstelling van de inzet van simulatie is om op voorhand te kunnen vaststellen wat de beperkende factoren zijn en hoe dat in verschillende scenario’s kan worden opgelost.De aanleiding volgt uit de introductie van een nieuwe productlijn waarbij de vraag is gerezen òf en onder welke condities een verdere verkorting van de doorlooptijden mogelijk is en wat het effect zal zijn van het verwachte aanvullende orderpakket in uiteenlopende omvang.

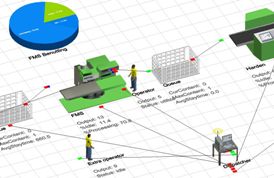

Het project is bedoeld om de praktische toepassing van processimulatie en de benodigde kennis en informatie nader te onderzoeken. Hiervoor is gebruik gemaakt van het softwarepakket FlexSim. Er is een deel van het productieproces gekozen waarin een combinatie van logistieke situaties voorkomt.

Dit project is uitgevoerd in het najaar van 2009. In een inventarisatie zijn verschillende productiesituaties worden beschouwd.

De precieze werking is worden bepaald voor de volgende situaties:

– productafhankelijke instel- en procestijd;

– grillig patroon van orderinstroom;

– divergente routing en materiaalstroom;

– parallelle processoren (fabricagecel);

– herstelbewerkingen;

– ploegenroosters;

– operatortoewijzing met synchronisatie over meerdere werkplekken;

– intern transport.

Vervolgens moet een ‘proof of concept’ met actuele data uit het ERP-systeem uitwijzen of processimulatie werkelijk tot prestatieverbetering kan leiden, waarna modellering van het gehele proces volgt.