Als gevolg van een sterke toename van het aantal productvarianten ontstaat er een groeiend gebrek aan opslagruimte in en rond de montage-afdeling. Tegelijk neemt het aantal materiaalhandelingen en verplaatsingen toe. Tevergeefs is er geprobeerd de oplossing te zoeken in een andere inrichting van magazijnstellingen.

De probleemstelling voor het project richt zich oorspronkelijk op de opslag van materialen en eindproducten. Echter, uit de knelpuntenanalyse komt naar voren dat zowel de toelevering van de goederen als de uitvoering van het montageproces een belangrijke beperking vormt voor de flexibiliteit van de leverprestatie.

De eindproducten zijn samenstellingen die bestaan uit enige tientallen onderdelen. Door het grote aantal combinaties van opties kan echter praktisch elke uitvoering als een klantspecifieke configuratie worden gezien.Enkele kenmerkende onderdelen worden intern in series bewerkt. De aandrijvingen worden ordergericht ingekocht en moeten voorafgaand aan het montageproces in kleur worden gespoten. Het orderpicken vanuit de paternosters veroorzaakt veel wachttijden. Er ontbreekt een gerichte aansturing op basis van behoefte en beschikbaarheid.

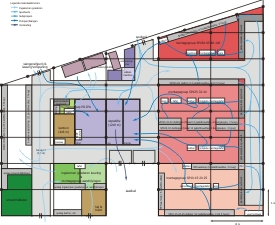

Uitgangspunt voor de gekozen oplossing is een betere afloop van de materiaalstroom.

De bestaande situatie is niet transparant. Door een opdeling van de producten in families met gelijksoortige onderdelen, hulpmiddelen en bewerkingstijden wordt duidelijk dat decentralisatie van de opslag veel voordelen biedt.

Consequentie is tevens dat de montage efficiënter kan worden ingericht. Daardoor wordt het mogelijk om dit op klantorder uit te voeren. De tijdsmatige aansturing van inkoop en productie is hierop afgestemd, zodat de gemiddelde voorraad afneemt.

Als neveneffect komt er meer ruimte vrij om de producten volgens een vaste cyclus verzendklaar te kunnen maken. Al met al zijn de doorlooptijden drastisch verkort en daarmee is ook de leverprestatie sterk verbeterd.